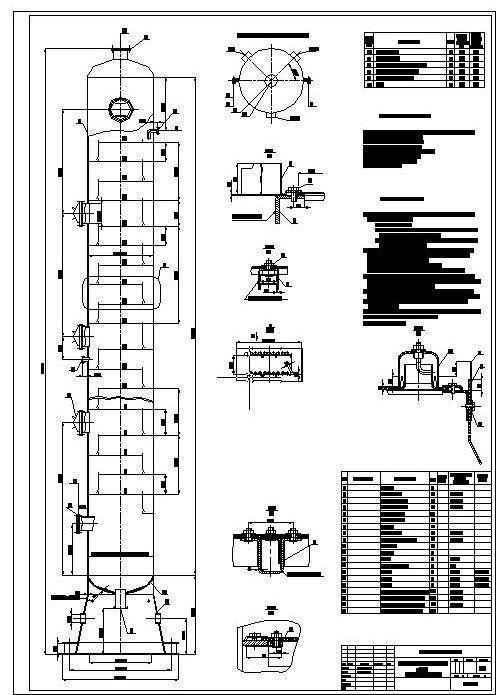

Чертежи Ректификационной Колонны С Ситчатыми Тарелками

Применяются на установках малой производительности при необходимости отбора большого числа фракций и высокой четкости разделения. Исходное сырьё заливают в куб на высоту, равную 2/3 его диаметра. Подогрев ведут глухим паром.

- Чертеж Ректификационной Колонны С Колпачковыми Тарелками Скачать

- Чертеж Ректификационной Колонны С Ситчатыми Тарелками

- Чертеж Ректификационной Колонны С Колпачковыми Тарелками

Расчет тарельчатой ректификационной колонны для разделения бинарной углеводородной смеси бензол-толуол. Схема устройства ситчатой колонны: 1 – корпус; 2 – ситчатая тарелка; 3 – переливная трубка; 4 – стакан.

В первый период работы ректификационной установки отбирают наиболее летучий компонент смеси, например бензольную головку, затем компоненты с более высокой температурой кипения (бензол, толуол и т. Наиболее высококипящие компоненты смеси остаются в кубе, образуя кубовый остаток. По окончании процесса ректификации этот остаток охлаждают и откачивают. Куб вновь заполняют сырьём и ректификацию возобновляют. Периодичностью процесса обусловлены больший расход тепла, меньшая производительность труда и менее эффективное использование оборудования.

Эти колонны применяют, например, для выделения тяжёлой воды. Тарелки представляют собой конические щитки с углом наклона 40°. Неподвижные тарелки 4 по периферии прикреплены к корпусу колонны 1, подвижные 3 прикреплены в центре к валу 5 и вместе с ним вращаются.

Вращающиеся тарелки чередуются с неподвижными. Через каждые 1,5 м по высоте вал охватывается шариковыми подшипниками 6, работающими без смазки. Для удобства монтажа колонна собрана из царг (частей / на фланцах). Флегма спускается сверху по неподвижной тарелке 4 и у центра переливается на нижележащую вращающуюся тарелку 3. Под влиянием центробежной силы флегма перемещается по вращающейся тарелке вверх до её периферии и в виде сплошной кольцевой пленки переливается на неподвижную тарелку. Пары движутся над флегмой противотоком. Схема насадочной колонны: 1 - слой насадки; 2 - перераспределительная тарелка; 3 - распределитель жидкости; 4 - направляющий конус.

Блок-схема основных операций технической диагностики ректификационной колонны с ситчатыми тарелками. Тарельчатые колонны применяют в лабораторных и промышленных установках для специальных задач разделения. Чертеж Ректификационной. С ситчатыми тарелками d = 800 мм Чертеж колонны.

Линии: I - сырье; II - выход паров; III - вход орошения; IV - выход жидкого продукта. Насадку укладывают на тарелки, снабженные двумя отверстиями двух видов: малыми – для стока орошения (флегмы) и большими – для прохода паров. Слой насадки разбивают на несколько маленьких слоев высотой 1-1,5 м, разделяя их свободным пространством. Чем мельче насадочные кольца, тем лучше контакт между парами и флегмой, но тем выше гидравлическое сопротивление движению паров в колонне. При некотором предельном значении нагрузки насадочной колонны, т. При высокой скорости паров или жидкости, может наблюдаться «захлёбывание» насадки, когда прекращается стекание жидкости и начинается её выброс из колонны.

Основной недостаток насадочных колонн – образование «мёртвых» зон в насадке, через которые не проходят ни пары, ни флегма, что ухудшает контакт между массообменивающими фазами и понижает эффективность разделения. Конструкции насадок, применяемых в промышленных аппаратах нефтегазопереработки и нефтехимии, можно разделить на две группы — нерегулярные (насыпные) и регулярные насадки. В качестве нерегулярных (насыпных) насадок используют твердые тела различной формы, загруженные в корпус в навал. В результате в колонне образуется сложная пространственная структура, обеспечивающая значительную поверхность контакта фаз. Среди насадок, засыпаемых в навал, широкое распространение получили кольца Рашига, представляющие собой отрезки труб, высота которых равна наружному диаметру. Низкая стоимость и простота изготовления колец Рашига делают их одним из самых распространенных типов насадок.

Наряду с гладкими цилиндрическими кольцами из металла, керамики или фарфора разработаны насадки с ребристой наружной и (или) внутренней поверхностями. Для интенсификации процесса массообмена разработаны конструкции цилиндрических насадок с перегородками. Насадка из колец Рашига (1 - отдельное кольцо; 2 - кольца навалом; 3 - регулярная насадка) Промышленное использование в настоящее время нашла еще одна кольцевая насадка — кольца Палля. При изготовлении таких колец на боковых стенках сделаны два ряда прямоугольных, смещенных относительно друг друга надрезов, лепестки которых отогнуты внутрь насадки. Конструкция колец Палля по сравнению с кольцами Рашига позволяет увеличить пропускную способность и снизить гидравлическое сопротивление. Насадка, известная как седла Инталлокс, является сегодня наиболее распространенной керамической насадкой. Поверхность ее представляет собой часть тора.

Седла Инталлокс обладают механической прочностью, обеспечивают однородность размещения насадки и хорошее самораспределение жидкости. Ситчатые тарелки имеют отверстия 2 диаметром 3-12 мм, расстояние между которыми в 3,5-4 раза больше их диаметра. Слой жидкости 1 высотой 25-30 мм удерживается на тарелках восходящим потоком паров, которые проходят через отверстия 2 и барботируют через слой жидкости. Избыток флегмы перетекает вниз по сливным стаканам 3. Если сливные стаканы отсутствуют, то жидкость перетекает на нижележащую тарелку через те же отверстия, через которые проходят пары. Площадь сечения всех отверстий (степень перфорации) иногда достигает 40% от площади тарелки.

Решетчатые тарелки провального типа являются разновидностью ситчатых, в них нет сливных устройств. Секция тарелки представляет собой стальной лист 1 со щелями 2 прямоугольной или иной формы. Барботаж паровой фазы через жидкость осуществляется по всему сечению колонны. Пары и жидкость, как правило, в противотоке проходят через одни и те же щели в тарелках.

На тарелках удерживается слой жидкости, высота которого определяется величиной подпора потока паров. Избыток жидкости проваливается через щели на нижележащую тарелку. С увеличением расхода паров на тарелке растёт перепад давления и удерживается слой жидкости большей высоты. Прорези работают периодически: места стока жидкости и прохода пара произвольно перемещаются по полотну тарелки. Ситчатые тарелки с S-образной перегородкой. Ситчатая тарелка с S-образной перегородкой – перфорированный лист, к которому припаяна S-образная перегородка 3, делящая тарелку на две части.

Стекающая с верхней тарелки жидкость через прорези в сливном стакане 2 и далее через переливную перегородку 5 поступает на тарелку и движется в направлении, указанном стрелками, контактируя с паром, поднимающимся через отверстия в листе 1. Подойдя к перегородке 3 с другой стороны, жидкость стекает на следующую тарелку через сливную перегородку 4 и сливной стакан. Колпачковые тарелки. Устройство колпачковой тарелки: 1 - пластина; 2 - сливной стакан; 3 - колпачок; 4 - паровой патрубок; 5 - прорези колпачка; 6 - кольцевое пространство; 7 - подпорная перегородка; 8 - стенка колонны Колпачковая тарелка представляет собой перфорированную пластину 1 с патрубками 4 и прикрывающими их колпачками 3 со щелями 5 (прорезями). По патрубкам, кольцевому пространству 6 и через щели пары вводятся под слой жидкости на тарелке. Постоянство уровня жидкости обеспечивается подпорными перегородками 7. Избыток флегмы по сливным стаканам 2 перетекает на нижележащую тарелку.

Тарелки с S-образными элементами. Тарелка из S-образных элементов: 1—S-образный элемент; 2—плоский сегмент; 3—карман; 4—сливная перегородка; 5—опорная полоса; б—струбцина-скоба; 7—первый элемент; 8—колпачок. S-образные колпачки штампуют из листовой стали с прорезями по одной из продольных кромок. При сборке образуется ряд продольно расположенных и чередующихся желобов и колпачков. На тарелке поддерживается определенный слой флегмы, а ее избыток перетекает вниз через сливные стаканы. Прорези колпачков погружены в слой жидкости на тарелках, образуя гидравлический затвор. Пары, двигаясь снизу вверх, распределяются прорезями на струйки, барботирующие через слой жидкости на тарелке.

Клапанные (дисковые) тарелки. Основным элементом тарелок с пластинчатыми клапанами является L-образный клапан 1 – пластина, закрывающая щель прямоугольной формы. В нерабочем состоянии под действием собственного веса клапан закрывает отверстие. Вращаясь в месте перегиба пластины, клапан приподнимается проходящими парами. При 70% проектной нагрузки клапан полностью открывается.

Полное открытие клапана фиксируется ограничителем в форме скобы. Клапанные колпачки – прямоугольный (а) и круглый (б): 1 – клапан; 2 – удерживающая скоба.

Курсовая работа: Расчет тарельчатой ректификационной колонны для разделения бинарной углеводородной смеси бензол-толуол Название: Расчет тарельчатой ректификационной колонны для разделения бинарной углеводородной смеси бензол-толуол Раздел: Тип: курсовая работа Добавлен 15:43:40 13 ноября 2010 Просмотров: 27690 Оценило: 9 человек Средний балл: 4.4 Оценка: 4 ФГУ ВПО “ОМКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ” им. Достоевского Кафедра химической технологии Курсовой проект По дисциплине «Процессы и аппараты химической технологии» Расчет тарельчатой ректификационной колонны для разделения бинарной углеводородной смеси бензол-толуол Выполнила студентка группы ХТ-401 Сулейменова С.А. Научный руководитель: доцент кафедры химической технологии Полякова Т. К защите допущена: Зав. Кафедрой химической технологии “” 200 г. Омск – 2008 Введение 1.Теоретические основы разрабатываемого процесса 1.1. Общие сведения о процессе ректификации 1.2.

Основные технологические схемы для проведения разрабатываемого процесса 1.2.1. Периодическая ректификация 1.2.2. Непрерывная ректификация 1.2.3. Экстрактивная и азеотропная ректификация 1.3. Типовое оборудование для проектируемой установки 1.3.1.

Чертеж Ректификационной Колонны С Колпачковыми Тарелками Скачать

Барботажные колонны 1.3.2. Насадочные колонны 1.3.3. Пленочные аппараты 1.3.4. Центробежные ректификаторы 1.4.

Тарельчатые колонны 1.4.1. Колпачковые колонны 1.4.2. Ситчатые колонны 2.

Теоретические основы расчета тарельчатых ректификационных колонн 2.1 Материальный баланс ректификационной колонны 2.2. Расчет флегмового числ 2.3. Уравнения рабочих линий 2.4.

Определение числа тарелок и высоты колонны 2.5. Определение средних массовых расходов пара и жидкости в верхней и нижней частях колонны 2.6. Определение скорости пара и диаметра колонны 2.7. Гидравлическое сопротивление тарельчатых колонн 2.8. Расчет числа действительных тарелок графоаналитическим методом (построением кинетических линий) 3.

Расчетная часть 3.1. Материальный баланс колонны и рабочее флегмовое число 3.2. Число теоретических тарелок 3.3. Средние массовые расходы пара и жидкости в верхней и нижней частях колонны 3.4.

Скорость пара и диаметр колонны 3.5. Высота колонны 3.6. Расчет гидравлического сопротивления тарелок колонны 3.7. Расчет числа действительных тарелок графоаналитическим методом (построение кинетических кривых) 4.

Выбор конструкционного материала аппарата и опор Заключение Чертежи Список литературы Приложения Ректификация известна с начала девятнадцатого века, как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию всё шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение: при получении окиси этилена, акрилонитрила, капролактама. Также ректификация широко используется и в других отраслях народного хозяйства: цветной металлургии, коксохимической и лесохимической промышленностях. Так, одним из способов получения бензола является ректификация. Бензол (C 6 H 6 ) — ароматический углеводород – входит в состав бензина, широко применяется в промышленности, является исходным сырьём для производства лекарств, различных пластмасс, синтетической резины, красителей. В физическом весе пластмасс около 30%, в каучуках и резинах – 66%, в синтетических волокнах – до 80% приходится на ароматические углеводороды, родоначальником которых является бензол. Бензол входит в состав сырой нефти, но в промышленных масштабах по большей части синтезируется из других её компонентов.

Ректификационные колонны беспечивают получение бензола и толуола чистотой 99,9%, содержание толуола в смеси ксилолов не превышает 1,5%. Применяют при получение отдельных фракций и индивидуальных углеводородов из нефтяного сырья в нефтеперерабатывающей и нефтехимической, а также в химико - фармацевтической промышленностях. Целью данной работы является определение основных характеристик процесса и размеров тарельчатой ректификационной колонны непрерывного действия для разделения бинарной смеси бензол-толуол. Общие сведения о процессе ректификации Ректификация представляет собой процесс многократного частичного испарения жидкости и конденсации паров. Процесс осуществляется путем контакта потоков пара и жидкости, имеющих различную температуру, и проводится обычно в колонных аппаратах. При каждом контакте из жидкости испаряется преимущественно легколетучий или низкокипящий компонент, которым обогащаются пары, а из паров конденсируется преимущественно труднолетучий или высококипящий компонент, переходящий в жидкость.

Такой двухсторонний обмен компонентами, повторяемый многократно, позволяет получить, в конечном счете, пары, представляющие собой почти чистый низкокипящий компонент. Эти пары после конденсации в отдельном аппарате образуют дистиллят (ректификат) и флегму – жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами.

Пары получают путем частичного испарения снизу колонны остатка, являющегося почти чистым высококипящим компонентом. Достаточно высокая степень разделения однородных жидких смесей на компоненты может быть достигнута путем ректификации. Сущность процессов, из которых складывается ректификация, и получаемые при этом результаты можно проследить с помощью t–х,у диаграммы (см. Диаграмма t–x,у. Нагрев исходную смесь состава х 1 до температуры кипения получим находящийся в равновесии с жидкостью пар (точка b ). Отбор и конденсация этого пара дают жидкость состава x 2, обогащенную низкокипящим компонентом (х 2 х 1 ).

Нагрев эту жидкость до температуры кипения t 2, получим пар (точка d), конденсация которого дает жидкость с еще большим содержанием низкокипящего компонента, имеющую состав х а, и т. Проводя, таким образом, последовательно ряд процессов испарения жидкости и конденсации паров, можно получить в итоге жидкость (дистиллят), представляющую собой практически чистый низкокипящий компонент. Аналогично, исходя из паровой фазы, соответствующей составу жидкости x 4, путем проведения ряда последовательных процессов конденсации и испарения можно получить жидкость (остаток), состоящую почти целиком из высококипящего компонента. В простейшем виде процесс многократного испарения можно осуществить в многоступенчатой установке, в первой ступени которой испаряется исходная смесь. На вторую ступень поступает на испарение жидкость, оставшаяся после отделения паров в первой ступени, в третьей ступени испаряется жидкость, поступившая из второй ступени (после отбора из последней паров) и т. Аналогично может быть организован процесс многократной конденсации, при котором на каждую следующую ступень поступают для конденсации пары, оставшиеся после отделения от них жидкости (конденсата) в предыдущей ступени. При достаточно большом числе ступеней таким путем можно получить жидкую или паровую фазу с достаточно высокой концентрацией компонента, которым она обогащается.

Однако выход этой фазы будет мал по отношению к ее количеству в исходной смеси. Кроме того, описанные установки отличаются громоздкостью и большими потерями тепла в окружающую среду.

Значительно более экономичное, полное и четкое разделение смесей на компоненты достигается в процессах ректификации, проводимых обычно в более компактных аппаратах – ректификационных колоннах. Процесс ректификации осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга. При взаимодействии фаз между ними происходит массо- и теплообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящим компонентом, а жидкость – высококипящим компонентом. Многократное контактирование приводит к практически полному разделению исходной смеси. Таким образом, отсутствие равновесия (и соответственно наличие разности температур фаз) при движении фаз с определенной относительной скоростью и многократном их контактировании являются необходимыми условиями проведения ректификации.

Рассмотрим смесь, состоящую из двух компонентов А и В. Характер поведения жидкой смеси зависит главным образом от природы составляющих ее веществ и давления. Для идеальных растворов характерно то, что сила взаимодействия между всеми молекулами (одноименными и разноименными) равна. При этом общая сила, с которой молекула удерживается в смеси, не зависит от состава смеси. Очевидно, что парциальное давление в этом случае должно зависеть лишь от числа молекул, достигающих в единицу времени поверхности жидкости со скоростью, необходимой для преодоления сил внутреннего притяжения молекул, т. При данной температуре давление соответствующего компонента возрастает пропорционально его содержанию в жидкой смеси (закон Рауля): р А = Р А х А (1.1) р В = Р В (1–х А ) (1.2) По степени растворимости компонентов смеси жидкости подразделяют на взаиморастворимые в любых соотношениях, частично растворимые и практически взаимонерастворимые.

В свою очередь смеси со взаиморастворимыми компонентами в любых соотношениях делятся на: идеальные растворы, которые подчиняются закону Рауля; нормальные растворы – жидкие смеси, частично отклоняющиеся от закона Рауля, но не образующие смесей: с постоянной температурой кипения ( азеотропов); неидеальные растворы – жидкости со значительными отклонениями от закона Рауля, в том числе смеси с постоянной температурой кипения (азеотропы). Смесь двух жидкостей, взаиморастворимых в любых соотношениях, представляет собой систему, состоящую из двух фаз и двух компонентов, и по правилу фаз имеет две степени свободы: С=К–Ф+2=2–2+2=2 (1.3) Для технических расчетов наиболее важной является диаграмма t–х,у, так как обычно процессы перегонки в промышленных аппаратах протекают при Р=const, т. В изобарных условиях. На этой диаграмме (см.

1.2) по оси абсцисс отложены концентрации жидкой х и паровой у фаз, отвечающие различным температурам. По закону Дальтона р А = Рy. A, и тогда y. A = p A /P=(P A /P)x A, (1.4) но Р=p A +p B =P A x A +P B (1–x B )=P B +(P A –P B )x A (1.5) тогда x A =(P–P B )/(P A –P B ) (1.6). Диаграмма t–х,. По уравнению (1.6) по известным Р А и Р B при заданной температуре t 1, t 2 и т.д.

Находят х A, х B и т.д., а затем по уравнению (1.4) –соответствующие значения у. A1, у. А2 и т.д.

И по найденным точкам строят линии кипения жидкости (кривая t A A 2 A 1 t B ) и конденсации паров (кривая t A B 2 B l t B ). Уравнение (1.6) устанавливает связь между концентрациями (по жидкости) и заданными давлениями (общим Р и насыщенных паров Р А и Р B ). Отрезки А 1 В 1, А 2 В 2 и т.д., соединяющие точки равновесных составов жидкой и паровой фаз, являются изотермами. Точки, лежащие на кривой t A A 2 A 1 t B, отвечают жидкой фазе, находящейся при температуре кипения. Очевидно, что любая точка, лежащая ниже этой кривой, характеризует систему, состоящую только из жидкой фазы. Аналогично, любая точка, лежащая выше кривой t A B 2 В 1 t B, характеризует систему, температура которой выше температуры начала конденсации пара, т.

Пары в этой точке являются перегретыми, и система состоит только из паровой фазы. Точки, находящиеся между кривыми кипения и конденсации (например, точка С на рис. 1.2), характеризуют системы, температуры которых выше температуры кипения жидкости данного состава и ниже температуры конденсации паров этого же состава. Таким образом, эти точки отвечают равновесным парожидкостным системам. Для идеальных бинарных систем получено уравнение (1.7), которое описывает линию равновесия: у.

А =ах А /1+х А (а–1), где (1.7) а = Р А /Р В – относительная летучесть компонента А (иногда а называют коэффициентом разделения). Для смеси, состоящей из n компонентов, например, А,В,С,D, на основе законов Рауля и Дальтона имеем: y A =(Р A /Р)х A; y B =(Р B /Р)х B; y C =(Р C /Р)х C; y D =(Р D /Р)х D (1.8) Поскольку P=P A x A +P B x B +P C x C +P D x D += (1.9) то для любого j-го компонента y j =P j X j / (1.10) Разделив числитель и знаменатель правой части уравнения (1.10) на величину Р А: y j = а j X j /, где (1.11) а A =Р А /Р В; а в =Р В /Р А; а C =Р С /Р А и т.д. Зависимость давления насыщенного пара от температуры хорошо описывается эмпирическим уравнением Антуана: lnР А =А–В/(Т+C), где (1.12) А – постоянная, не зависящая от температуры; В и С – константы, определяемые по справочникам; T – абсолютная температура.

Уравнение (1.12) описывает температурную зависимость давлений паров в интервале температур до нескольких десятков градусов и при давлениях, не слишком близких к критическим. Реальные жидкие смеси могут значительно отклоняться от закона Рауля. Если зависимость полного давления (или сумма парциальных давлений) паров от состава жидкой смеси проходит выше линий, характеризующих те же зависимости для идеальных смесей (см. 1.3), то такое отклонение называют положительным, если ниже – отрицательным отклонением от закона Рауля. Эти отклонения определяются изменением активности молекул в растворе, диссоциацией, гидратацией и др. Степень отклонения реальной системы от закона Рауля выражают величиной коэффициента активности: p A =P A x A (1.13) Для смесей с положительным отклонением от закона Рауля 1; для смесей с отрицательным отклонением – х 1. Испарение жидкости на тарелке происходит за счет тепла конденсации пара.

Из пара конденсируется и переходит в жидкость преимущественно высококипящий компонент, содержание которого в поступающем на тарелку паре выше равновесного с составом жидкости на тарелке. При равенстве теплот испарения компонентов бинарной смеси для испарения 1 моль низкокипящего компонента необходимо сконденсировать 1 моль высококипящего компонента, т.е. Фазы на тарелке обмениваются эквимолекулярными количествами компонентов.

На второй тарелке жидкость имеет состав x 2, содержит больше низкокипящего компонента, чем на первой ( х 2 x 1 ), и соответственно кипит при более низкой температуре (t 2 x 2, и т. Таким образом, пар, представляющий собой на выходе из кипятильника почти чистый высококипящий компонент, по мере движения вверх все более обогащается низкокипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистого низкокипящего компонента, который практически полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны. Пары конденсируются в дефлегматоре 3, охлаждаемом водой, и получаемая жидкость разделяется в делителе 4 на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. Следовательно, с помощью – дефлегматора в колонне создается нисходящий поток жидкости. Жидкость, поступающая на орошение колонны (флегма), представляет собой почти чистый низкокипящий компонент. Однако, стекая по колонне и взаимодействуя с паром, жидкость все более обогащается высококипящим компонентом, конденсирующимся из пара. Когда жидкость достигает нижней тарелки, она становится практически чистым высококипящим компонентом и поступает в кипятильник, обогреваемый глухим паром, или другим теплоносителем.

На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, которая поступает на так называемую питающую тарелку колонны. Для того чтобы уменьшить тепловую нагрузку кипятильника, исходную смесь обычно предварительно нагревают в подогревателе 5 до температуры кипения жидкости на питающей тарелке.

Питающая тарелка как бы делит колонну на две части, имеющие различное назначение. В верхней части 1 а (от питающей до верхней тарелки) должно быть обеспечено, возможно, большее укрепление паров, т.

Обогащение их низкокипящим компонентом с тем, чтобы в дефлегматор направлялись пары, близкие по составу к чистому низкокипящему компоненту. Поэтому данная часть колонны называется укрепляющей. В нижней части 1б (от питающей до нижней тарелки) необходимо в максимальной степени удалить из жидкости низкокипящий компонент, т.е. Исчерпать жидкость для того, чтобы в кипятильник стекала жидкость, близкая по составу к чистому высококипящему компоненту.

Соответственно эта часть колонны называется исчерпывающей. В дефлегматоре 3 могут быть сконденсированы либо все пары, поступающие из колонны, либо только часть их соответствующая количеству возвращаемой в колонну флегмы.

В первом случае часть конденсата, остающаяся после отделения флегмы, представляет собой дистиллят (ректификат), или верхний продукт, который после охлаждения в холодильнике 6 направляется в сборник дистиллята 9. Во втором случае несконденсированные в дефлегматоре пары одновременно конденсируются и охлаждаются в холодильнике 6, который при таком варианте работы служит конденсатором-холодильником дистиллята. Жидкость, выходящая из низа колонны также делится на две части. Одна часть направляется в кипятильник, а другая – остаток (нижний продукт) после охлаждения водой в холодильнике 7 направляется в сборник 8. Преимущества непрерывной ректификации по сравнению с периодической: условия работы установки не изменяются в ходе процесса, что позволяет установить точный режим, упрощает обслуживание и облегчает автоматизацию процесса; отсутствуют простои между операциями, что приводят к повышению производительности установки; расход тепла меньше, причем возможно использование тепла остатка на подогрев исходной смеси в теплообменнике.

Чертеж Ректификационной Колонны С Ситчатыми Тарелками

Благодаря перечисленным преимуществам в производствах крупного масштаба применяют главным образом непрерывную ректификацию, периодические процессы ректификации находят применение лишь в небольших, неравномерно работающих производствах. 1.2.3 Экстрактивная и азеотропная ректификация Экстрактивную ректификацию используют обычно для разделения смесей близкокипящих компонентов, характеризующихся низкой относительной летучестью. Разделение таких смесей приходится проводить в колоннах с очень большим числом теоретических тарелок и высоким расходом пара из–за необходимости поддерживать большое флегмовое число. Схема установки для проведения экстрактивной ректификации представлена на рис.1.6. Схема установки для экстрактивной ректификации бинарной смеси: 1 – колонна для экстрактивной ректификации; 2 – колонна для разделения продукта В и экстрагирующего компонента С; 3 – насосы; 4 – кипятильники; 5 – конденсаторы. Исходную смесь, состоящую из компонентов А и В, подают на тарелку питания колонны 1 для экстрактивной ректификации. Несколько выше тарелки питания вводят разделяющий агент С.

Чертеж Ректификационной Колонны С Колпачковыми Тарелками

Низкокипящий компонент отбирают в виде дистиллята, а смесь высококипящего компонента В и разделяющего компонента С из нижней части колонны 1 направляют на разделение в колонну 2. Разделяющий компонент, отбираемый в виде кубового остатка, возвращают на орошение колонны 1. При азеотропной ректификации (см. 1.7) исходную азеотропную смесь подают на тарелку питания колонны, которая орошается, сверху разделяющим агентом С. Расход разделяющего агента в основном зависит от состава исходной смеси. Так, при азеотропной ректификации расход разделяющего компонента увеличивается с повышением в исходной смеси концентрации тех компонентов, которые отбираются в дистиллят. При экстрактивной ректификации, наоборот, расход разделяющего компонента возрастает при увеличении в исходной смеси концентрации компонентов, отбираемых в виде кубового остатка.